Das Thema Energie gewinnt in der Intralogistik stark an Bedeutung. Die Europäische Union will spätestens ab 2050 klimaneutral wirtschaften – Deutschland will dieses Ziel sogar schon deutlich früher erreichen. Dies bedeutet, dass CO2-Emissionen möglichst vermieden oder in gleichem Maße, wie sie abgegeben werden, gespeichert werden müssen. Um dieses Ziel zu erreichen, nehmen EU-Kommission und Länder ab sofort mit Gesetzen und Verordnungen jeden in die Pflicht, seinen Beitrag zu leisten.

Zum Beispiel per hoher CO2-Steuer, mit teuren Emissionszertifikaten und mit dem kompletten Verbot von Verbrennungsmotoren, was spätestens ab 2030 für jede Art von Fahrzeug den Elektroantrieb verpflichtend macht.

Zudem wächst auch die Sensibilität der Konsumenten in Bezug auf die Klimaneutralität von Dienstleistungen und Produkten. Auch aus diesem Grund achten Unternehmen zunehmend darauf, dass ihre Lieferketten den Anforderungen an Nachhaltigkeit genügen. So müssen Lieferanten Zertifikate zur Herkunft von Rohstoffen, Produktionsbedingungen und den CO2-Fußabdruck vorlegen. Eine gute Ökobilanz wird damit zunehmend zum Wettbewerbsvorteil.

Die Suche nach dem geeigneten Energiesystem

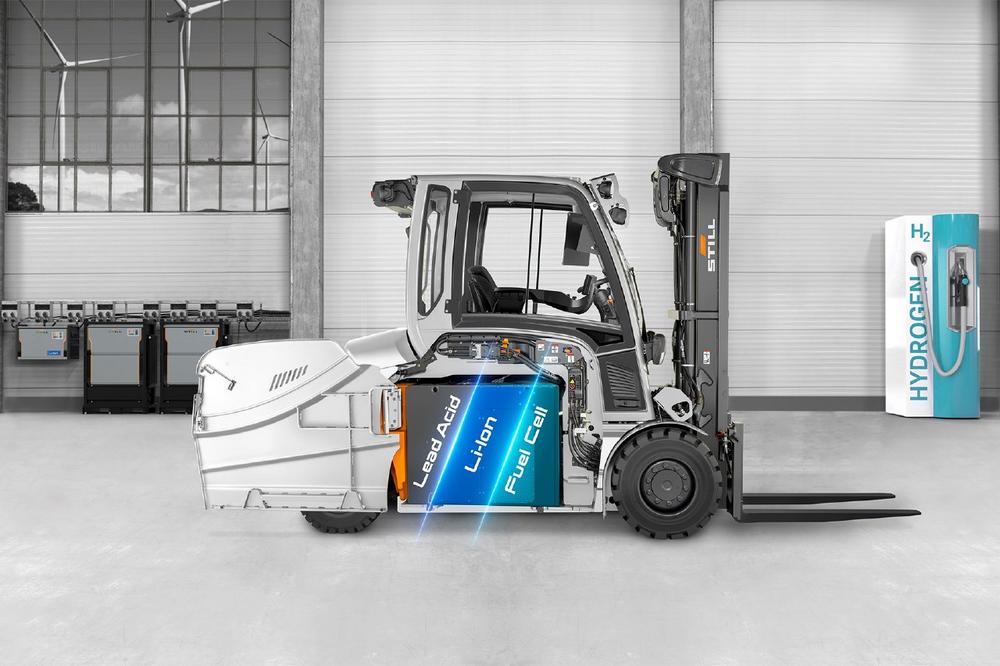

In jedem Fall gilt in ganz Europa: Energie ist kostbar und wird immer kostbarer – und deshalb müssen Verbrauch und Nutzung von Energie intelligent gemanagt werden. In der Intralogistik beginnt das mit der Wahl des geeigneten Energiesystems für den Antrieb von Flurförderzeugen. Zur Auswahl stehen aktuell Blei-Säure-Batterien, die Lithium-Ionen-Technologie oder Brennstoffzellensysteme. Doch egal, für welches System man sich entscheidet – diese Entscheidung wird Auswirkungen haben. Auf die Infrastruktur der Lager und Produktionsstätten, auf die Wahl von Transportsystemen, auf die Betriebskosten und letztendlich auf den Umfang der Investitionen. „Jedes dieser Energiesysteme hat seine Besonderheiten und erfordert bestimmte Voraussetzungen im Handling“, erläuterte Dyrk Draenkow, Produktmanager für Energiesysteme, während des gestrigen Webinars. Um zu einer nachhaltigen und wirtschaftlich effizienten Entscheidung zu kommen, müsse das große Ganze betrachtet werden: die Transportprozesse, die gewünschte Umschlagleistung, die Art der Fahrzeuge und natürlich die Infrastruktur des Lagers.

Eignungskriterien

Laut Björn Grünke, ebenfalls Produktmanager für Energiesysteme, ergeben sich daher fünf Kriterien, mit denen sich optimal geeignete Systeme für die jeweiligen Anforderungen identifizieren lassen: die Fahrzeugverfügbarkeit, die Betrachtung der Infrastruktur, die Anschaffungs- und die Betriebskosten sowie die Zukunftssicherheit. Bei dieser Betrachtung kommen Blei-Säure-Batterien nach Ansicht des Experten zu einem eher mäßigen Gesamtergebnis. Schneiden sie bei der Fahrzeugverfügbarkeit noch mittelmäßig ab, so können sie bei der Infrastruktur aufgrund ihres hohen Lagerplatzbedarfs überhaupt nicht überzeugen. Ganz vorne liegen sie dagegen bei der Betrachtung der Investitionskosten. Die Blei-Säure-Batterie hat im Vergleich zu allen bekannten Energiesystemen mit rund 150 Euro pro Kilowattstunde einen sehr niedrigen Anschaffungspreis. Dieser Pluspunkt wird allerdings durch die lediglich

mäßig effizienten Betriebskosten des Systems wieder aufgehoben. Und auch in puncto Zukunftssicherheit kann dieses Energiesystem die STILL Experten nur teilweise überzeugen. „Diese Technologie ist ausgereizt. Es sind keine weiteren Entwicklungen hin zu deutlich kürzeren Ladezeiten oder zu einer höheren Leistungsdichte zu erwarten“, sagte Dyrk Draenkow und ergänzte: „Sieht man von den geschilderten Einschränkungen ab, bleibt dieser Batterietyp aber auch für die nächsten Jahre ein zuverlässiges und sehr gut einsetzbares Energiesystem. Es ist gerade für jene Anwender geeignet, die mit wenigen Fahrzeugen nur wenige Arbeitsstunden zu bewältigen haben.“

Lithium-Ionen-Technologie

Lithium-Ionen-Batterien können jederzeit zwischengeladen werden – und zwar innerhalb kürzester Zeit, ohne dass die Batterie damit geschädigt oder die Lebensdauer verkürzt wird. Das ermöglicht den flexiblen Einsatz des Fahrzeugs, rund um die Uhr, ganz ohne Batteriewechsel. Die Lithium–Ionen-Technologie sichert damit also die maximale Verfügbarkeit auch im Mehrschichtbetrieb. Mit Blick auf die Ladedauer zeigt die Erfahrung: Eine Stunde laden, heißt, bis zu drei Stunden fahren. Zudem stellt dieses Energiesystem nur sehr wenig Anforderungen an die Infrastruktur. Bei den Investitionskosten sieht das etwas anders aus: Denn nach wie vor haben Lithium-Ionen-Batterien im Vergleich zu Blei-Säure-Batterien einen ca. zwei- bis dreimal höheren Anschaffungspreis. „Allerdings haben Lithium-Ionen-Batterien mindestens eine doppelt so lange Lebensdauer bei gleicher Kapazität. Betrachtet man die generelle Preisentwicklung der Lithium-Ionen-Zellen seit 2010, ist die Richtung eindeutig: Es wird immer günstiger“, so Björn Grünke. Pluspunkte sammelt das System auch im Bereich Zukunftssicherheit. Lademöglichkeiten sowie Kontrollmöglichkeiten zur Effizienzsteigerung werden ständig weiterentwickelt, bei gleichzeitiger Reduzierung der Anschaffungskosten für das System.

Brennstoffzellensysteme

Das Besondere an diesem Energiesystem ist: Der Strom wird im Fahrzeug erzeugt und kommt nicht mehr aus der Steckdose. Dyrk Draenkow: „Wenn wir in der Intralogistik von einer Brennstoffzelle sprechen, meinen wir ein sogenanntes Battery Replacement Modul. Dieses entspricht in Größe, Gewicht und Form jeweils einem bestimmten Batterie-Trog. So kann eine vorhandene Blei-Säure- oder Lithium-Ionen-Batterie eins zu eins gegen dieses Modul ersetzt werden. In so einem Modul sind alle notwendigen Komponenten zusammengestellt, die für die Brennstoffzelle notwendig sind.“ Ein sogenanntes Komplettsystem enthält zunächst die Brennstoffzelle selbst, die sogenannten Stacks. Diese wandeln die im Wasserstoff gespeicherte Energie in elektrische Energie um. Mit dieser Energie wird die integrierte Lithium-Ionen-Batterie geladen, die das Fahrzeug mit einer konstanten Leistung versorgt. Zum System zählen des Weiteren ein hochdrucksicherer Wasserstofftank samt Tankstutzen und weitere Bauteile.

Da das System nicht aufgeladen werden muss, sondern betankt wird, entfallen Standzeiten an Ladegeräten oder Steckdosen. Nach nur zwei bis drei Minuten an der Wasserstoff-Zapfsäule steht das Fahrzeug wieder mit voller Leistungsfähigkeit zur Verfügung. Das schafft maximale Flexibilität bei Einsatzzeiten und lässt harte Beanspruchungen oder auch den Mehrschichtbetrieb uneingeschränkt zu. Die Erfahrung zeigt, dass eine Tankfüllung bis zu acht Stunden Einsatz ermöglichen kann, je nach Fahrzeugtyp und Nutzung.

Der benötigte Wasserstoff muss allerdings per Tanklastwagen angeliefert werden. Oder man macht sich völlig unabhängig und erzeugt den Wasserstoff selbst mit einem eigenen Elektrolyseur auf dem Gelände. Für diesen wird allerdings zusätzlich Strom benötigt. Wer dabei sicher kein CO2 emittieren will, der produziert die „grüne“ Energie selbst: per Windrad oder Photovoltaik. Da dies mit einem gewissen Aufwand verbunden ist, kann die Brennstoffzellentechnologie beim Kriterium Infrastruktur nur als mäßig geeignet bewertet werden. Dies gilt auch für die Investitionskosten: Zum einen muss ein Fahrzeug „Brennstoffzellen Ready“ neu angeschafft werden, zum anderen entstehen Kosten für die Anschaffung des passenden Brennstoffzellensystems. Diese Kosten liegen vier- bis fünfmal über dem Preis einer Blei-Säure-Batterie. Auch zur Schaffung der notwendigen Infrastruktur sind nach wie vor hohe Investitionen erforderlich, so dass es derzeit kaum möglich ist, Brennstoffzellen für Fahrzeuge wirtschaftlich zu nutzen. Allerdings helfen Förderprogramme auf nationaler und europäischer Ebene, den Business Case künftig auch in wirtschaftlicher Hinsicht „grün“ werden zu lassen. Förderungen gibt es sowohl für die Ausrüstung der Fahrzeuge als auch für die Infrastruktur. Dyrk Draenkow: „Grundsätzlich gelten für die Zukunft der Brennstoffzelle die Economies of Scale: Je mehr Wasserstoffabnehmer auf dem Betriebsgelände existieren, desto schneller lassen sich die Kosten pro Kilogramm Wasserstoff senken.“

Fazit

Die Effizienz eines Energiesystems hängt immer vom jeweiligen Einsatz ab – ein für alle Anwendungen passendes System gibt es leider nicht. Orientierungshilfen in dieser sehr unübersichtlichen Situation bieten die Intralogistik- und Energieexperten des Hamburger Intralogistikanbieters STILL, beispielsweise während des gestrigen Webinars (www.still.de/webinar). Aber auch darüber hinaus stehen sie Unternehmen, die vor einer Investitionsentscheidung stehen, jederzeit mit Rat und Tat zur Seite.

STILL bietet maßgefertigte innerbetriebliche Logistiklösungen und realisiert das intelligente Zusammenspiel von Gabelstaplern und Lagertechnik, Software, Dienstleistungen und Service. Was Firmengründer Hans Still 1920 mit viel Kreativität, Unternehmergeist und Qualität auf den Weg brachte, entwickelte sich schnell zu einer weltweit bekannten und starken Marke. Heute sind rund 9.000 qualifizierte Mitarbeiter und Mitarbeiterinnen aus Forschung und Entwicklung, Produktion, Vertrieb und Service daran beteiligt, die Anforderungen der Kunden überall auf der Welt zu erfüllen. Der Schlüssel für den Unternehmenserfolg sind hocheffiziente Produkte, die von branchenspezifischen Komplettangeboten für große und kleine Betriebe bis hin zu computergestützten Logistikprogrammen für effektives Lager- und Materialflussmanagement reichen. Besuchen Sie STILL auch im Internet unter www.still.de, bei Facebook unter www.facebook.com/still oder bei LinkedIn unter www.linkedin.com/company/still-gmbh.

STILL GmbH

Berzeliusstraße 10

22113 Hamburg

Telefon: 040 / 73 39 20 00

Telefax: +49 (40) 73345-111

http://www.still.de

Pressereferentin

Telefon: +49 (40) 7339-1111

E-Mail: Jacqueline.Poppe@still.de

![]()