Fügeprozesse verbrauchen wesentliche Energie- und Ressourcenanteile. Wobei selbst bei identischen Schweißergebnissen die Energieeffizienz des gesamten Prozesses der einzelnen Schweißverfahren sehr unterschiedlich sein kann. Intelligente Schweißverfahren haben einen wesentlichen Einfluss auf den Einsatz von Energien, Materialien und Man-power. Das liegt daran, dass das jeweilige Verfahren die vor- und nachgeschalteten Fertigungsschritte direkt beeinflusst oder bestenfalls eliminieren kann.

Die wichtigsten Schmelzschweißverfahren, die industriell zum Einsatz kommen, sind das Gasschmelzschweißen (auch Autogenschweißen genannt), Lichtbogenhandschweißen, Wolfram-Inertgas-Schweißen (WIG), Metallschutzgasschweißen, Unterpulverschweißen, Plasmaschweißen, Laserschweißen und das Elektronenstrahlschweißen.

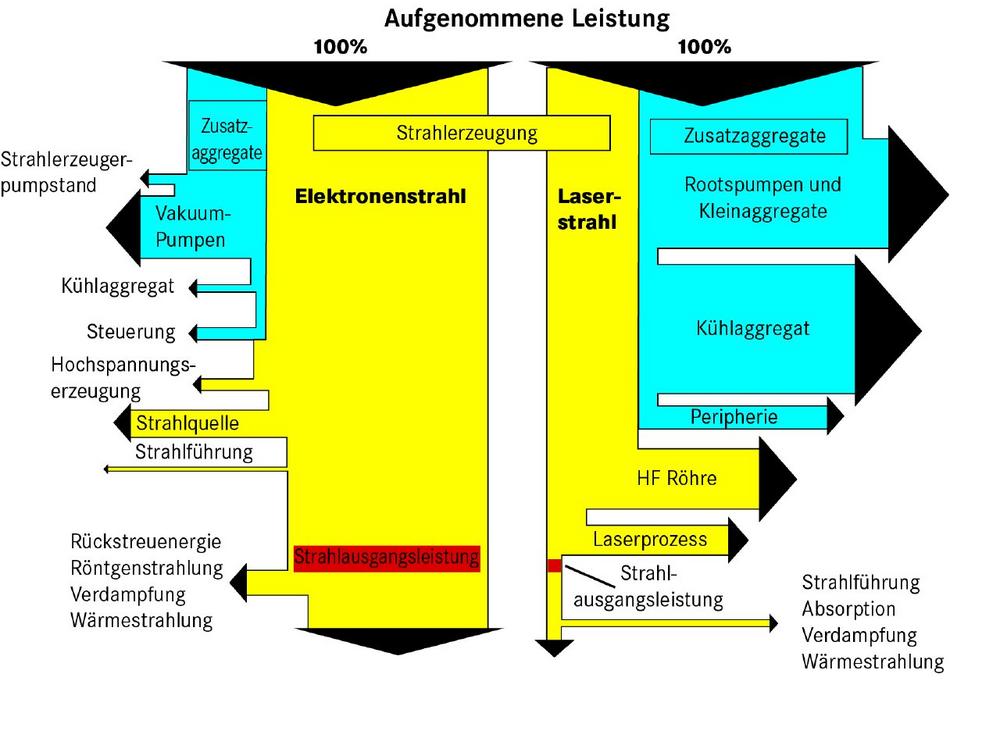

Einordnung des Elektronenstrahlschweißens in Relation zum WIG- und Laserschweißen

Das Elektronenstrahlschweißen ist ein Fügeverfahren, bei dem Elektronen im Vakuum freigesetzt und auf die zu verschweißende Werkstückoberfläche fokussiert werden. Der Elektronenstrahl hat eine extrem hohe Energiedichte und ermöglicht dadurch das Schweißen von dünnen bis zu sehr dicken Wandstärken. Elektronenstrahlschweißen ist ein schnelles Schweißverfahren mit geringem Schweißverzug. Da der Prozess üblicherweise im Vakuum erfolgt, wird kein Schutzgas benötigt. Der Wirkungsgrad eines Elektronenstrahlgenerators liegt bei über 85%, wodurch der Prozess sehr energieeffizient ist.

Beim WIG-Schweißen brennt ein Lichtbogen zwischen Werkstück und einer Wolframelektrode, die im Gegensatz zu anderen Verfahren aber nicht abschmilzt. Das WIG-Schweißen ist ein recht langsames Verfahren, erzeugt aber gute Schweißnähte. Durch den Wärmeeintrag entsteht jedoch ein beachtlicher Verzug des Werkstückes. Für die Betrachtung der Effizienz ist außerdem der Verbrauch von Schutzgas und Schweißzusatz zu beachten.

Beim Laserschweißen wird der Strahl mittels einer Optik auf dem Werkstück fokussiert und die Schweißung erfolgt in der Regel ohne einen Zusatzwerkstoff. Der Schweißprozess ist relativ schnell und der zu erwartende Schweißverzug des Werkstückes bleibt moderat. Durch die Reflektivität der Metalle für Laserstrahlen sinkt jedoch in Abhängigkeit des Materials und der Wellenlänge die Effektivität des Prozesses. Auch die Verwendung von Schutzgas muss für die Betrachtung des gesamten Prozesses beachtet werden.

Energieeffizienz in der Produktion

Es kann zweifelsfrei angenommen werden, dass Nachhaltigkeit und der ökologische Fußabdruck von Unternehmen in Zukunft immer wichtiger werden und diese Themen somit eine entscheidende Rolle bei der Auswahl der Fertigungsprozesse einnehmen werden. Neben dem Wirkungsgrad einer Maschine wird auch noch deren Ökobilanz bei der Herstellung, bei Betrieb und beim Recycling betrachtet werden. Gerade in diesen Bereichen ist das Elektronenstrahlschweißen als besonders nachhaltiges Fertigungsverfahren hervorzuheben. Da beim Schweißprozess kein Schutzgas benötigt wird, das einzige Verbrauchsmaterial die Kathode ist und der Wirkungsgrad sehr hoch ist, ist die Effizienz beim Betrieb einer Elektronenstrahlmaschine außerordentlich gut.

Fazit

Um die Energieeffizienz beurteilen zu können ist eine Betrachtung des gesamten Herstellungsprozesses notwendig. Das Elektronenstrahlschweißverfahren bietet viele Möglichkeiten die Ökobilanz zu verbessern und durch seine Vorteile die Herstellungskosten zu senken. Sprechen Sie uns an und wir helfen Ihnen gerne Ihre Prozesse energieeffizient zu optimieren.

Weitere Informationen finden Sie unter:

www.sst-ebeam.com

THE INNOVATORS OF THE ELECTRON BEAM – Weltweite Verbindungen mit der Elektronenstrahltechnik

Als weltweit agierendes mittelständisches Unternehmen ist die Steigerwald Strahltechnik GmbH einer der führenden Entwickler und Hersteller von Elektronenstrahlmaschinen und -anlagen zum Schweißen, Perforieren (Bohren) und Oberflächenbehandeln von metallischen Werkstoffen.

Von der Luft- und Raumfahrtindustrie über alle Zweige des Maschinenbaus, der Elektrotechnik/Elektronik bis hin zu Sonderanwendungen – weltweit profitieren Kunden von dem seit mehreren Jahrzehnten aufgebauten Know-how, der zuverlässigen, innovativen Technologie und einer permanenten Weiterentwicklung der hocheffizienten und kostensparenden Anwendungsmöglichkeiten durch den Elektronenstrahl-Spezialisten mit Hauptsitz in Bayern.

Steigerwald Strahltechnik GmbH

Emmy-Noether-Str. 2

82216 Maisach

Telefon: +49 (8141) 3535-0

Telefax: +49 (8141) 3535-215

https://www.sst-ebeam.com

E-Mail: s.duemler@headmarketing.de

![]()